MINERÍA

Desde hoy, Colombia revoluciona la forma de hacer cemento

La compañía paisa Argos desarrolló un proceso industrial que reduce las emisiones de CO2 y el consumo de energía. El cemento no va a subir de precio y su fabricación tendrá menor costo ambiental.

La venta de cemento es uno de los mejores termómetros para medir el crecimiento y la salud de una economía. Si este mercado va bien, es un buen síntoma para invertir, tasas de interés a la baja o una señal inequívoca que la construcción pasa por la parte alta de una curva.

En contraste, si el negocio se ve estancado -como ha sucedido en los dos últimos años en Colombia- puede atribuirse a la acumulación en los inventarios de oficinas o vivienda, o incluso, a problemas estructurales del sector público, como el caso de la cuarta generación de concesiones (4G) que ha presentado serios retrasos en la mayoría de proyectos por cuenta de defectos en los esquemas de contratación, licencias ambientales, compra de predios, entre otros muchos.

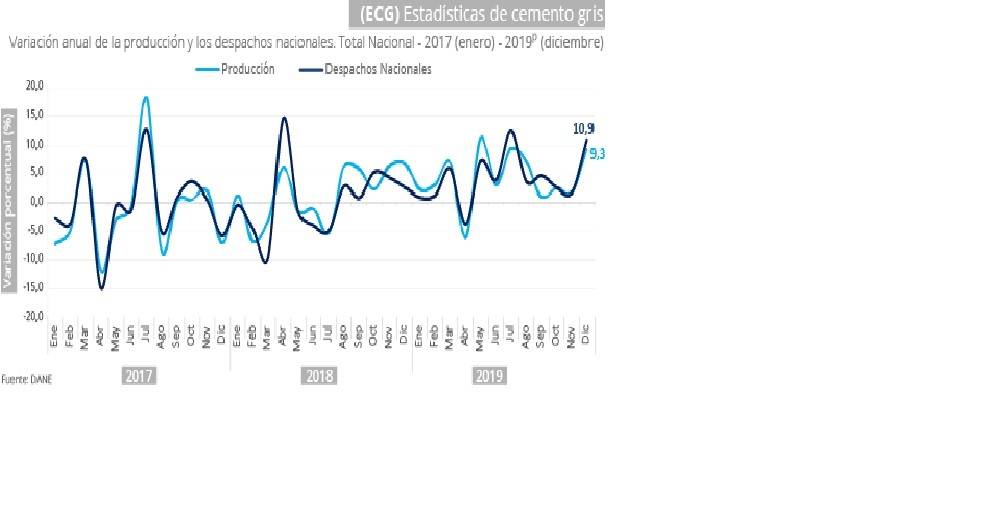

Una industria cementera sana y competitiva es fundamental para el avance de la economía. En ese sentido, este 2020 inició con dos buenas noticias para esta industria. Lo primero es que en enero las ventas de cemento gris mantienen una tendencia al alza impulsada por el indicador de Obras Civiles y por el buen comportamiento en algunos programas de vivienda, los cuales comienzan a levantar cabeza. "Para 2020 esperamos seguir evidenciando variaciones positivas en los despachos de cemento, con una desaceleración en Obras Civiles y una mejora paulatina en Vivienda VIS y Edificaciones. Para Vivienda no VIS prevemos que siga mostrando contracciones", indicó un informe reciente de Casa de Bolsa.

La otra gran noticia la genera Cementos Argos, empresa que cuenta con el 39% del mercado de cemento gris en el país.

Después de 4 años de trabajos de investigación y pruebas de laboratorio, la compañía de origen paisa logró el desarrollo de una nueva fórmula para la fabricación de un cemento más ecológico y amigable con el medio ambiente.

Se trata de un avance histórico, teniendo en cuenta que la producción de este material de construcción es epicentro de críticas - no solo en Colombia sino en el mundo- por los efectos nocivos que causan las emisiones de CO2 al ambiente durante el proceso industrial.

Aunque existen algunos avances en otras partes del planeta para reducir la emisión de gases contaminantes, algunos de estos progresos resultan dos o tres veces más costosos que el habitual, por lo que resultan inviables en un mercado cada vez más competido. De ahí la importancia de la noticia de Argos.

Argamasa de la sociedad moderna

El cemento tiene la información genética de la humanidad. Desde las pirámides de Egipto, pasando por el Imperio Romano hasta la actualidad, se han desarrollado distintos tipos de mezclas con materiales que van desde cenizas volcánicas o puzolanas naturales hasta grasa animal. Todo para construir opciones diferentes a la cueva, primer ‘hogar‘ de la humanidad.

Sin embargo, la creatividad en este tipo de industrias parece haberse ralentizado en los dos últimos siglos. El proceso actual es muy similar al registrado en 1824 cuando se patentó en el Reino Unido el cemento tipo portland, es decir, ese que se obtiene desde la calcinación de calizas.

En la actualidad, la fabricación de cemento se resume así: se extrae la caliza (roca sedimentaria) de una mina, se tritura hasta obtener pequeñas piedras de unos 5 centímetros, para luego llevar el producto a un gran horno rotatorio en donde es sometido a altas temperaturas.

Vale la pena decir que la única forma de cambiar las propiedades químicas y físicas de la caliza es sometiéndola a temperaturas que están sobre los 1.400 grados centígrados, una cuarta parte de lo registrado en la superficie del sol (6.000 grados).

Este proceso de calentamiento acelerado requiere de altas cantidades de energía, que en la mayoría de los casos proviene de combustibles fósiles como el carbón o el gas.

Pero ese no es el único efecto nocivo sobre la atmósfera; al calentarse la caliza a semejantes temperaturas se liberan gases contaminantes, debido a que la molécula de esta roca tiene carbonatos.

Así las cosas, tanto el carbón que se quema para calentar el horno, como los gases de la caliza calcinada terminan en la atmósfera. Por eso el costo ambiental para el planeta es alto y la industria del cemento debe cargar con el 7% de la contaminación mundial por CO2.

De ese proceso de calentamiento de la caliza se produce el clínker, materia prima del cemento portland, el más usado en la actualidad.

Luego, el clínker se combina con otros productos como cenizas, puzolanas (rocas parecidas al pómez), escorias (residuos industriales) y yeso, todo para rendirlo o darle condiciones cementantes, es decir, que una vez este producto se mezcle con el agua se produzca la magia y se solidifique (fraguar).

¿Cuál es la innovación?

El desarrollo de Argos, que comercialmente se denominará Cemento Verde, y que será presentado por la compañía hoy 14 de febrero, cambia la receta y buena parte del proceso industrial, lo que redundará en una menor emisión de gases contaminantes y un ahorro sustancial en el consumo de energía.

Tendencias

En palabras más sencillas, la nueva forma de procesar cemento sustituye buena parte del clínker por puzolana artificial, producida esta última, a partir de la calcinación de cierto tipo de arcillas. Este material no solo es más fácil de explotar y de manipular, sino que no tiene en su molécula carbonatos, es decir, contamina menos al calentarse.

Según Argos, los resultados de la compañía en laboratorio dan cuenta de una reducción en las emisiones de CO2 de hasta del 38% y de una baja del 30% en el consumo de energía.

En el nuevo proceso, la arcilla también pasa por un horno, pero esta vez a ‘solo’ 800 grados centígrados y no a 1.400 como la caliza. Eso ya representa de entrada un menor consumo de combustible fósil para calentar el horno.

Está claro que sustituir buena parte de la caliza por arcilla representa un gran salto para el futuro del planeta debido a que se emitirá mucho menos CO2 y se requerirá de menos cantidad de combustible para calentar los hornos. Según la Asociación Europea del Cemento, por cada tonelada de clínker se libera, como mínimo 0,7 toneladas de CO2. Es más que lo que produce un automóvil yendo de Nueva York a Miami, según cifras reveladas por Bloomberg.

“No es fácil lograr que la arcilla alcance las características de una puzolana de alta calidad y reactividad. Se requiere de un balance correcto entre temperatura, tiempo de cocción, tipo de arcilla y otras condiciones que no podemos revelar por ser parte de la propiedad intelectual del proceso”, explicó Carlos Aramburu, gerente de recursos alternativos de Argos y ejecutivo que lideró el proceso de investigación.

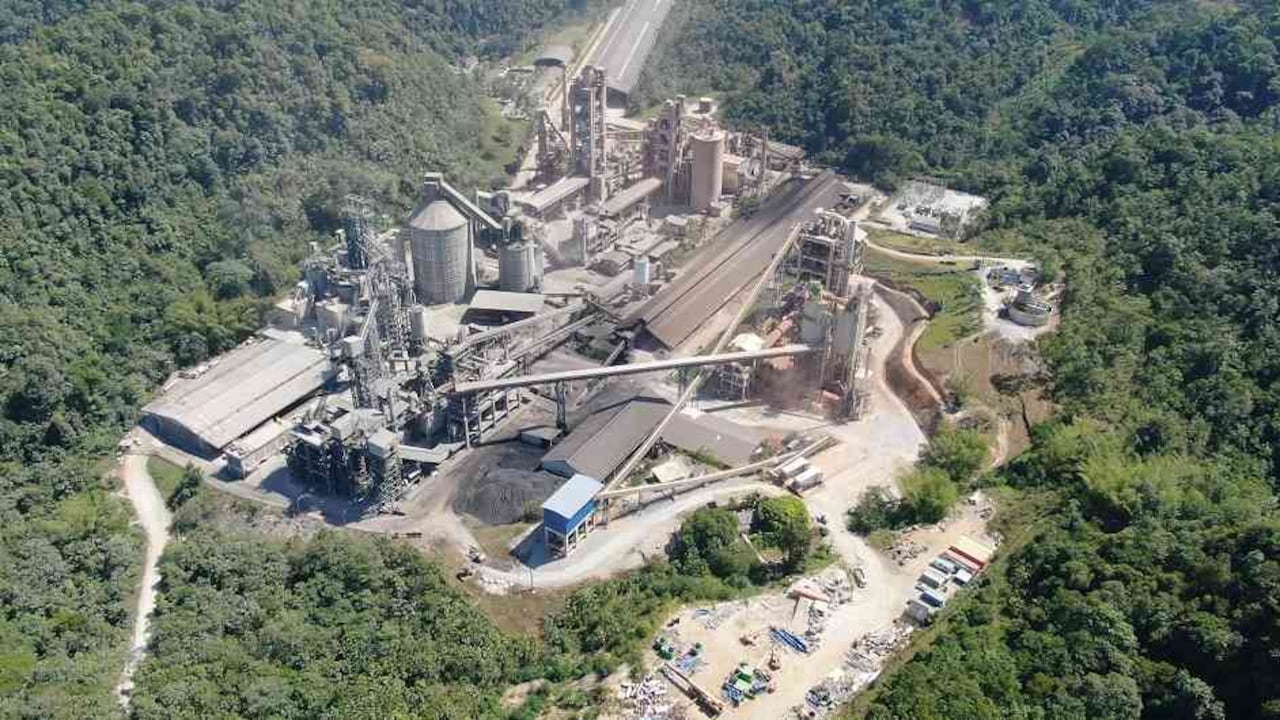

Los resultados con este desarrollo son tan buenos que Argos construyó una nueva línea de activación térmica de arcillas en la planta de Rioclaro, en Sonsón, Antioquia. Esta nueva infraestructura tendrá una capacidad de 450.000 toneladas por año y requirió inversiones por US$78 millones. La producción de este cemento verde iniciará en los próximos días y se convertirá en un hito para la compañía y la industria nacional. Además, Argos es una de las primeras empresas en el mundo en implementar esta tecnología.

Tomás Restrepo, vicepresidente de la Regional Colombia de Argos dijo que esta nueva plataforma tecnológica le permite a la compañía "soñar con negocios alternativos y no solo ratifica nuestro compromiso con la sostenibilidad, sino que nos posiciona en la punta de lanza de la innovación en la industria, pues estamos modificando la forma en que se produce tradicionalmente el cemento. De cara a los clientes tiene un potencial infinito, pues somos la única compañía en Colombia en tener estos equipos para hacer productos personalizados de acuerdo con las exigencias de los proyectos y brindarles así soluciones extraordinarias a nuestros aliados”.

La visita

Ante la importancia y el impacto que va a tener en esta industria, Revista Dinero visitó (febrero 7 de 2020) la nueva planta, cuyas instalaciones industriales están ubicadas a unos 180 kilómetros de Medellín y en uno de los mayores yacimientos de caliza de Colombia.

La región parece ideal para esta industria, tanto a que a unos pocos kilómetros de la planta de Argos, inició operaciones hace apenas unos meses la planta de Cementos Molins. Otras compañías explotan en la zona cal y otros materiales.

Estas industrias operan en el sur de Antioquia, zona caracterizada por frondosas montañas y muchas especies de fauna y flora.

En un recorrido por la nueva línea de producción, se verificó la ingeniería y el esfuerzo empresarial para reducir el impacto en el medio ambiente.

“Obtener la licencia requirió de unas compensaciones en el medio ambiente que hemos intervenido”, cuenta Ana María Duque, una de las ingenieras ambientales de Argos encargadas con cumplir con las exigencias.

La compañía también tiene muy cerca de la planta un vivero donde cultiva algunas especies de árboles nativos de la zona y los cuales serán sembrados una vez se termine la explotación en cada una de estas minas.

Así mismo, el agua que se extrae de la zona y que es fundamental para el proceso industrial y para otras necesidades del campamento de trabajadores, pasa por una planta de tratamiento para ser reutilizada muchas veces.

Además, si ya no se necesita tanta caliza y si los hornos no se calientan a 1.400 grados sino a 800 grados, se prevé que a futuro el impacto en el entorno será mucho menor.

“En la actualidad debemos ir a una mina de caliza, realizar perforaciones y voladuras en la montaña para obtener una roca de mediano tamaño, luego debemos reducir aún más su tamaño para así poderla meter a un horno a 1.400 grados para así producir clinker, materia prima del cemento. Con la arcilla es totalmente diferente pues con apretarla en la mano la puedo desmoronar”, explicó Aramburu.

Eso sin perder de vista que es más fácil extraer la arcilla. Los expertos de Argos explican que con solo remover una capa de tierra superficial (de 10 a 20 centímetros) ya es posible conseguirla. De esta manera también se reduce el consumo de explosivos típicos en la actividad minera. Los resultados comerciales y medioambientales de esta innovación de Argos se comenzarán a evidenciar este año.

Por lo pronto la empresa despejará las dudas o las incertidumbres propias de estos cambios.

Una de las inquietudes al anunciar estas innovaciones es si este cemento tiene las mismas características de resistencia y propiedades que el producto actual. “Hemos realizado muchas pruebas en Brasil y Colombia y los resultados son satisfactorios.

La otra gran duda es si el bolsillo de los consumidores resultará impactado con esta innovaciçon. “Será el mismo precio, no cambiará”, dijo Argos.

El único cambio que percibirán los clientes, además del empaque que cambia a color verde y que incluye palmas impresas, es que el color será un poco más oscuro al habitual.

Mejora ambiental

El director de la Corporación Autónoma Regional de las Cuencas de los Ríos Negro y Nare (Cornare), Javier Parra, explicó que en los últimos años ha mejorado notablemente el manejo industrial que tiene este tipo de plantas en la zona de Sonsón. El directivo afirmó que los nuevos procesos de combustión y reconversión industrial de Argos son ya un modelo de referencia en el sector.

"Hace unos 20 años era común ver chimeneas contaminantes y un deterioro del ambiente, esa situación cambió favorablemente", dijo en diálogo con Dinero.

El funcionario explicó que existe un compromiso por parte de estas empresas para restituir la capa vegetal afectada y que desde ya se trabaja en un proyecto forestal para la siembra de árboles de jagua, una especie que se usa para la producción de colorantes naturales.

"Además, a finales del año pasado, y luego de un proceso de negociación complejo, logramos que varias de las empresas presentes en esta zona con títulos mineros, cedieran 16 mil hectáreas como área protegida", explicó.

Innovar paga

Los beneficios por reducir las emisiones de gases contaminantes trascienden la ecología. En la medida que las empresas que explotan, procesan o venden materiales de construcción mejoran los sistemas de producción, eso redunda en mejores indicadores para certificaciones de calidad en el sector construcción.

"Si los materiales de construcción contaminan menos durante el proceso de fabricación, eso suma puntos a la hora de aspirar a bonos verdes u otras certificaciones. Vemos que cada vez una necesidad más profunda por reducir la huella de carbono en estas empresas y eso es muy positivo", dijo Fabio Galán, gerente de estructuración técnica e innovación de Constructora Colpatria.

Certificaciones de edificaciones sostenibles tipo Leed o Edge (liderada por la IFC del Banco Mundial), también tienen el cuenta este tipo de innovaciones y menores impactos en el medio ambiente.

En últimas, hay que apoyar este tipo de innovaciones industriales, no solo porque pueda mejorar los márgenes de las compañías por menor consumo de energía, sino por el gran impacto que tiene en la salud del planeta.